Lindner-Recyclingtech reagiert auf die steigenden Anforderungen an die automatisierte Sortierung von Abfallwertstoffen. So wächst auch bei den Produzenten von Ersatzbrennstoffen (EBS) der Bedarf an vorzerkleinertem und zugleich ideal sortierfähigem Material in ihren Prozessen. Mit dem neuen Atlas setzt der Technologieführer neben der Energieeffizienz von Zerkleinerungssystemen, auf das ideale Korn mit kontinuierlicher Dosierung für optische Sortieranlagen und das bei maximal möglicher Unempfindlichkeit gegenüber Störstoffen.

Die Entwicklung in der Entsorgungs- und Recyclingwirtschaft lässt auf eine weitere Automatisierung von Abfallbehandlungsverfahren schließen – auch wenn qualifiziertes Personal derzeit dringender denn je gefragt ist und es (wie in vielen anderen Branchen auch) an Fachkräften in Europa mangelt: Eine Trendwende ist hier alsbald nicht in Sicht. Im Jahr 2025 werden wahrscheinlich auch in der Ersatzbrennstoff-Aufbereitung (EBS) mehr Roboter im Einsatz sein und konventionelle optische Trenn- und Sortieranlagen (Nahinfrarotsysteme, NIR) unterstützen oder sogar zum Teil ersetzen.

Lindner reagiert auf diese Entwicklung und die Circular Economy im Aufwind, vor allem was das Kunststoffrecycling angeht. Mit dem Atlas 5500 bietet das österreichische Unternehmen mit 70 Jahren Expertise im Maschinen- und Anlagenbau einen idealen Shredder, der die steigenden gesetzlichen und wirtschaftlichen Anforderungen an die Separier- und Sortierleistung von Abfallwertstoffen in EBS-Produktionsstätten erfüllt. Der neue Atlas ergänzt die stationäre Vorzerkleinerung von Lindner um ein asynchrones Zwei-Wellen-Zerkleinerungssystem und wurde auf der IFAT 2018, Weltleitmesse für Wasser-, Abwasser-, Abfall- und Rohstoffwirtschaft, Mitte Mai in München in den Markt eingeführt.

Gleichmäßiger Materialaustrag,

mehr Wertstoffe

Ausgelegt auf sehr hohe Verfügbarkeit (24 Stunden, sieben Tage die Woche), liegt die Durchsatzleistung des „reißenden Zweiwellers“ für gröbere Korngrößen und gleichmäßigen Materialaustrag je nach Aufgabematerial bei 40 bis 50 Tonnen pro Stunde, bei Hausmüll sogar bei bis zu 70 Tonnen pro Stunde. Folglich können mehr Wertstoffe, im Speziellen Kunststoffe wie Folien aus Abfallgemischen aus der haushaltsnahen Sammlung sowie aus Gewerbe und Industrie, für das Recycling erfasst werden. Weiterführend ist es möglich, entsprechend ambitionierte Quotenvorgaben und Richtlinien – im Sinne des EU-Kreislaufwirtschaftspakets zum Beispiel und angesichts weltweit knapper werdender Primärressourcen – zu erfüllen. Die dem Vorzerkleinerungsprozess nachgeschaltete Sortiertechnik in der EBS-Aufbereitungslinie erhält ein perfekt dosiertes und gleichmäßiges Austragskorn und damit die bestmögliche Voraussetzung für einen maximalen Wirkungsgrad der Sortieranlage (Bsp.: NIR-Sortierautomaten).

Den gleichmäßigen Materialaustrag gewährleistet das neue asynchron drehende Wellensystem des langsam laufenden Shredders mit hohem Drehmoment. So können beim Atlas beide Wellen der robusten Schnitteinheit mit massivem Gegenschneidrahmen und aggressivem Selbsteinzug, unabhängig voneinander gedreht werden. Kommt aufgrund von Störstoffen oder durch zähes und nassschweres Aufgabematerial eine der beiden Wellen zum Stillstand, zerkleinert der Atlas im Asynchronbetrieb mit der zweiten Welle ganz normal weiter. Die Zerkleinerung erfolgt demnach in beide Richtungen, was eine Spitzen-Durchsatzleistung erklärt. In der Realität befreit die zweite Welle bei einer Blockade sogar die erste Welle, wodurch so gut wie keine manuellen Eingriffe nötig sind.

Intelligentes Energiemanagement: Ein besonderes Antriebskonzept

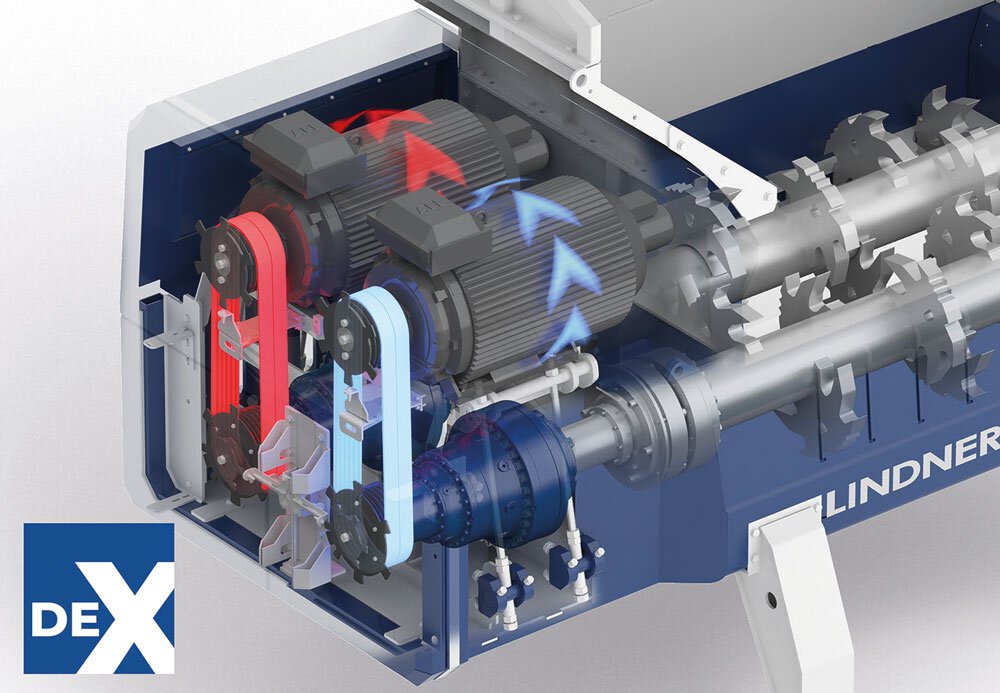

Möglich wird diese Leistung durch ein besonderes Antriebskonzept: Der Atlas 5500 Zweiwellen-Zerkleinerer ist mit einem E-Antrieb ausgestattet. Bei einer typischen elektrischen Antriebsleistung von 2 x 110 kW wird mithilfe eines intelligenten Energiemanagementsystems namens DEX (Dynamic Energy Exchange) stets der optimale Betriebspunkt geschaffen. Beim Reversieren ändert die Welle dreimal schneller die Drehrichtung, als es bei einem Shredder ohne DEX der Fall ist.

Mit dem neuen DEX wurde dem bewährten Lindner Asynchronmotor-Riemenantrieb eine spezielle lastabhängige Energieregelung verpasst. Diese ist laut Produktmanager Stefan Scheiflinger-Ehrenwerth eine innovative und zugleich genial einfache Lösung: „Bremst eine der beiden Zerkleinerungswellen ab und kommt zum Stillstand, geht die vorhandene Energie nicht einfach in Form von Wärme verloren, sondern wird aktiv in der Zerkleinerung genutzt. Der Atlas verbraucht dadurch bis zu 40 Prozent weniger Energie als vergleichbare Zweiwellen-Zerkleinerer mit konventionellem Hydraulikantrieb und identer Antriebsleistung.“

Hydraulik in der stationären Vorzerkleinerung war gestern

Stationäre Elektro-Hydraulikantriebe sind seit rund 30 Jahren technischer Standard bei Shreddern und haben den Vorteil, dass Druck und Drehrichtung schnell geändert werden können. Generell erzeugt der Betrieb derartiger Maschinen jedoch viel Lärm und Wärme, was einen enormen Energieverlust bedeutet. Außerdem bilden sich an den Hydraulik-Hochdruckschläuchen oft Leckagen, sodass leicht Hydraulik-Flüssigkeiten austreten können. Beim neuen Atlas mit leisem E-Antrieb, gibt es hingegen keine häufigen Ölwechsel und Ölnachfüllungen. Die bewährte drehmomentschaltende Sicherheitskupplung von Lindner schützt zuverlässig vor Beschädigungen der Antriebseinheit der Maschine bei Blockaden durch Störstoffe. Das kontrollierte Herunterfahren der Maschine via bewährt-robuster Sensorik schont zusätzlich sämtliche Komponenten. Gesteuert wird der Zerkleinerer komfortabel per Fernbedienung vom Beschickungsfahrzeug (Radlader, Bagger) oder von der Leitwarte aus.

Optimaler Betriebspunkt ohne Stromspitzen

Durch das intelligente Energiemanagementsystem DEX von Lindner läuft der Atlas immer am optimalen Betriebspunkt unabhängig davon, welches Material in welchen Mengen, ob störstoffbelastet oder nicht, in einem bestimmten Durchsatz-Zeitraum beziehungsweise bei einer bestimmten Kapazitätsauslastung dem Shredder zugeführt wird. Das DEX regelt zugleich die Belastung des Stromnetzes durch den Verbraucher. So gilt es bei höherem Energiebedarf, Stromspitzen zu vermeiden, die die Energiekosten in die Höhe treiben und dabei die Spannungsqualität in den elektrischen Versorgungsnetzen der Stromanbieter beinträchtigen und stören können.

Lindners DEX ermöglicht die positive Einflussnahme auf die Energiekosten des Atlas-Betriebs. Der Netzstrom wird gleichmäßig belastet und der Spitzenlastbedarf reduziert. Der Begriff „Spitzenlast“ bezeichnet dabei eine hohe Leistungsnachfrage, die kurzzeitig im Stromnetz oder in anderen Versorgungsnetzen (Erdgas, Nah- oder Fernwärme etc.) auftritt. Steigt die nachgefragte Leistung stark an, spricht man von „Bedarfsspitzen“. In diesem Fall werden für die Stromversorgung schnell regelbare Spitzenlastkraftwerke, zum Beispiel Pumpspeicherkraftwerke, Druckluftspeicherkraftwerke oder Gasturbinenkraftwerke aktiviert, die innerhalb von Sekunden hohe Leistungen zur Verfügung stellen können. Das verteuert letztendlich die Energieversorgung.

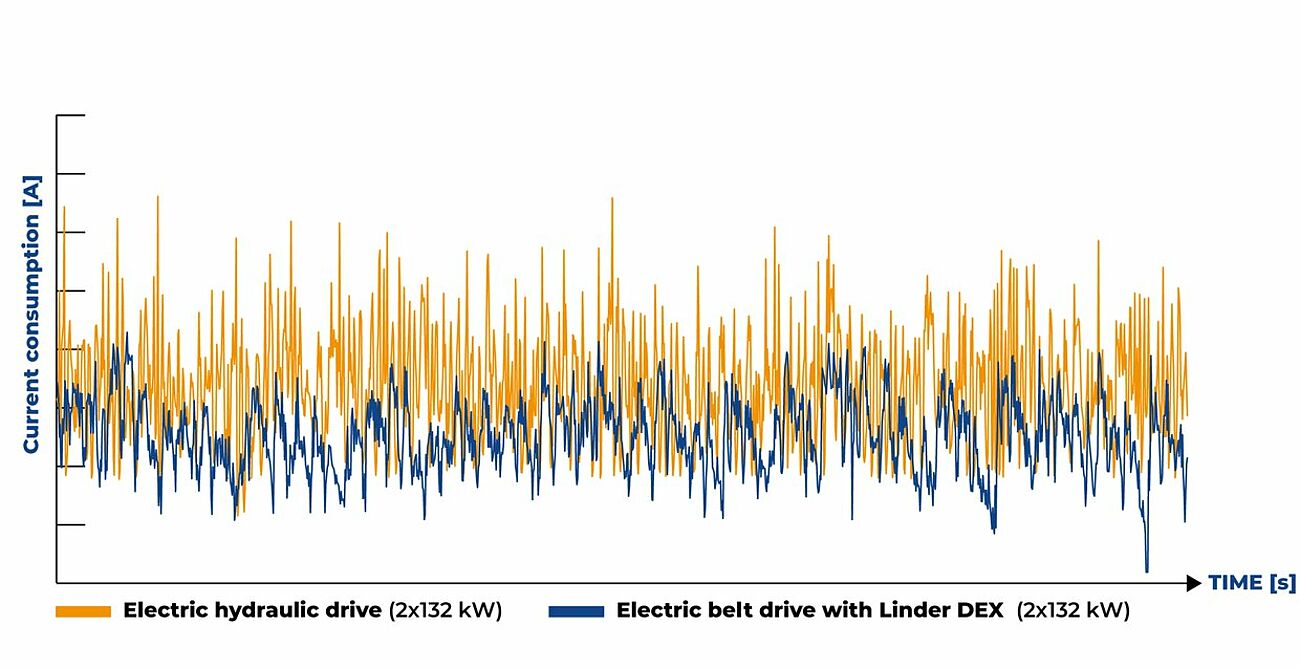

Die Abbildung 4 zeigt eine typische Stromaufnahme aus dem Netz, bei der die Stromspitzen von einem vergleichbaren elektro-hydraulischen Zweiwellen-Shredder (orange Stromkurve) und dem rein elektrischen Zwei-Wellen-Shredder Atlas inklusive DEX (dunkelblaue Stromkurve) verglichen werden. Beide Maschinen haben die gleiche Antriebsleistung: 2 x 132 kW elektro-hydraulisch und 2 x 132 kW rein elektrisch. Zu sehen ist, dass beim Elektro-Hydraulikantrieb die Stromspitzen wesentlich höher sind als beim E-Antrieb mit DEX.

Die Hydraulik kann beispielsweise zähe Materialien nur durch steigenden Hydraulikdruck der Pumpen bewältigen, was wiederum in ungleichmäßigen und teils hohen Stromspitzen aus dem Stromnetz resultiert. Bei der Atlas Stromkurve ist das Wirken des DEX klar sichtbar: Benötigte Stromspitzen bei zähen Materialien werden durch eine intelligente Regelung der Energiezufuhr in beide Zerkleinerungswellen lastabhängig zur Verfügung gestellt. Neben der höchsten Energieeffizienz im Betrieb, wird so stets der optimale Betriebspunkt mit maximalen Durchsatzraten gewährleistet und das bei gleichmäßiger Stromnetzauslastung.

Vergleich der Stromspitzen von stationären Vorzerkleinerungsmaschinen mit elektro-hydraulischem und rein elektrischem Antrieb mit DEX

Die intelligente Kombination der Einfachheit

Alles in allem erweist sich der neue stationäre Vorzerkleinerer Atlas von Lindner als autarke, auf maximale Produktivität und wirtschaftlichen Dauerbetrieb 24/7 ausgelegte, nahezu wartungsfreie Zerkleinerungsmaschine. Die Stillstandzeiten sind auf ein Minimum reduziert, was im Anwendermarkt ein Verkaufskriterium ist. „Die eingesetzten Maschinen müssen mehr oder weniger rund um die Uhr laufen“, weiß Stefan Scheiflinger-Ehrenwerth aus Erfahrung. „Auch kurze Maschinenausfälle kann sich heute kein Betrieb auf Dauer leisten. Erforderliche Reparaturen müssen rasch durchgeführt werden. Hier kommt es auf den Service und die Verfügbarkeit von Austauschkomponenten und Verschleißteilen an. Je einfacher diese quasi gestrickt sind, desto eher hat man sie. So hat Lindner zum Beispiel bei der Auswahl von Komponenten stets den Gedanken der einfachen weltweiten Ersatzteilverfügbarkeit im Hinterkopf.“

Lindner beschreibt seine neueste Innovation zusammenfassend als „intelligente Kombination der Einfachheit“. Dank dem intelligenten Energiemanagementsystem DEX (Dynamic Energy Exchange) wird stets der optimale Betriebspunkt gewährleistet und sorgt so für eine deutliche Energieeffizienzsteigerung im Vergleich zu herkömmlichen Elektro-hydraulischen Aggregaten.